因為專業

所以領先

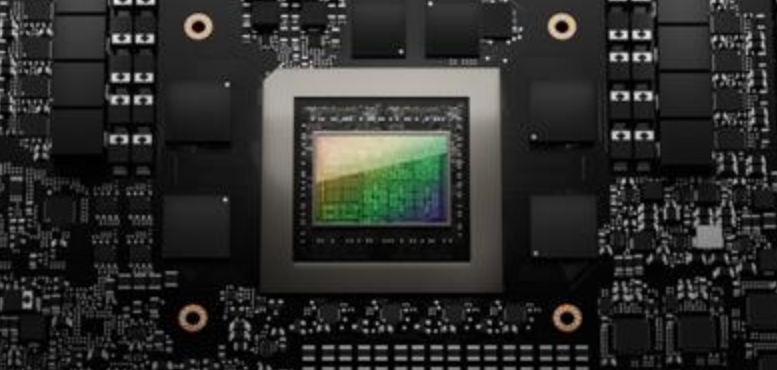

晶圓切割:將高純度硅棒切割成薄片(晶圓),厚度通常為0.5-1mm,表面需經過拋光處理以確保平整度。

清洗:使用化學試劑(如硫酸/雙氧水溶液)去除晶圓表面的微塵和氧化物,確保后續工藝的潔凈度。

氧化:通過熱氧化法在晶圓表面形成二氧化硅保護層(氧化層),防止后續工藝中的污染和損傷。

光刻:

涂膠:在晶圓表面均勻涂覆光刻膠(正膠或負膠)。

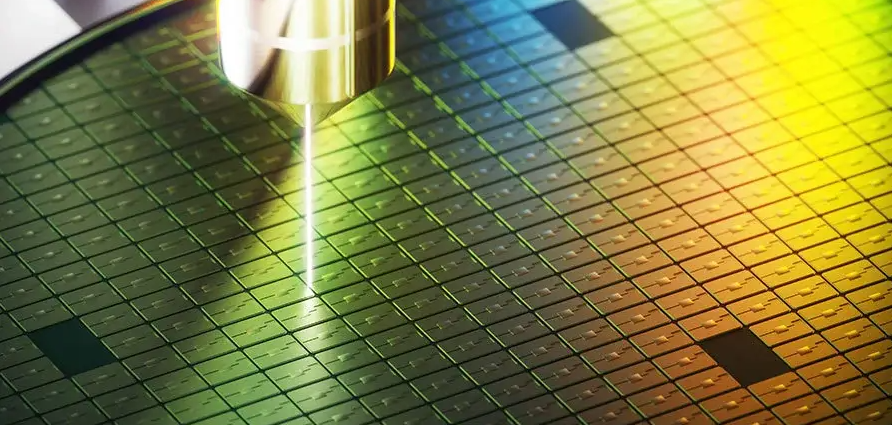

曝光:利用掩模(Mask)和紫外光/極紫外光(EUV)將電路圖案投射到光刻膠上。

顯影:用顯影液去除被曝光的光刻膠,形成電路圖形。

刻蝕:通過干法或濕法刻蝕,將光刻膠圖案轉移到晶圓表面,形成溝槽或凸起結構。

離子注入:向晶圓特定區域注入磷、硼等離子,形成PN結和晶體管的導電通道。

柵極堆疊:在晶體管區域沉積多晶硅或金屬材料,形成柵極結構。

金屬化:通過化學氣相沉積(CVD)或物理氣相沉積(PVD)在晶圓表面形成金屬層(如銅或鋁),實現電路互聯。

化學機械拋光(CMP):平整化金屬層,確保后續工藝的精度。

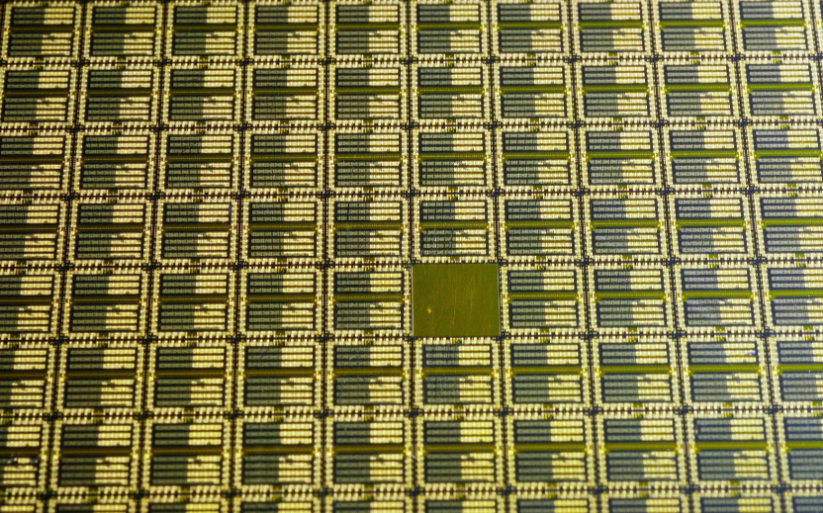

切割:將晶圓切割成獨立的芯片(Die)。

封裝:通過倒裝焊、扇出型封裝(FO)等方式將芯片固定在基板上,保護并增強散熱性能。

測試:通過電學測試驗證芯片功能、性能及可靠性,篩選出合格產品。

二維材料:石墨烯、二硫化鉬(MoS?)等超薄材料可實現更小的晶體管尺寸(如1nm以下),提升能效比。

有機半導體:以高分子材料替代硅,降低制造成本,適用于柔性電子和生物傳感器領域。

EUV光刻技術:13.5nm波長的極紫外光刻機(如ASML的NXE:3600D)支持3nm以下制程,成為先進芯片制造的核心。

三維集成:通過硅通孔(TSV)或晶圓鍵合(Wafer Bonding)實現多層堆疊,提升集成密度。

Chiplet設計:將復雜芯片拆分為多個小芯片(如AMD的Zen 4架構),通過先進封裝(如臺積電CoWoS)互聯,降低設計成本。

存算一體:結合存儲與計算單元,減少數據搬運能耗,適用于AI加速芯片。

原子層沉積(ALD):精準控制薄膜厚度,減少材料浪費。

低溫工藝:降低生產能耗,如低溫化學氣相沉積(LTPS)在OLED面板中的應用。

AI驅動工藝優化:通過機器學習預測良率問題,優化光刻參數和蝕刻條件。

數字孿生工廠:構建虛擬制造模型,實時監控設備狀態并預測故障。

芯片制造流程涵蓋晶圓制備、圖形化、晶體管形成、封裝測試等數十道精密工藝,而未來技術將聚焦于新材料、三維集成、異構計算及綠色制造,以應對摩爾定律放緩的挑戰。如需更詳細的技術參數或案例,可參考等來源。

芯片清洗劑選擇:

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

![[x]](/template/default/picture/closeimgfz1.svg)