因為專業(yè)

所以領先

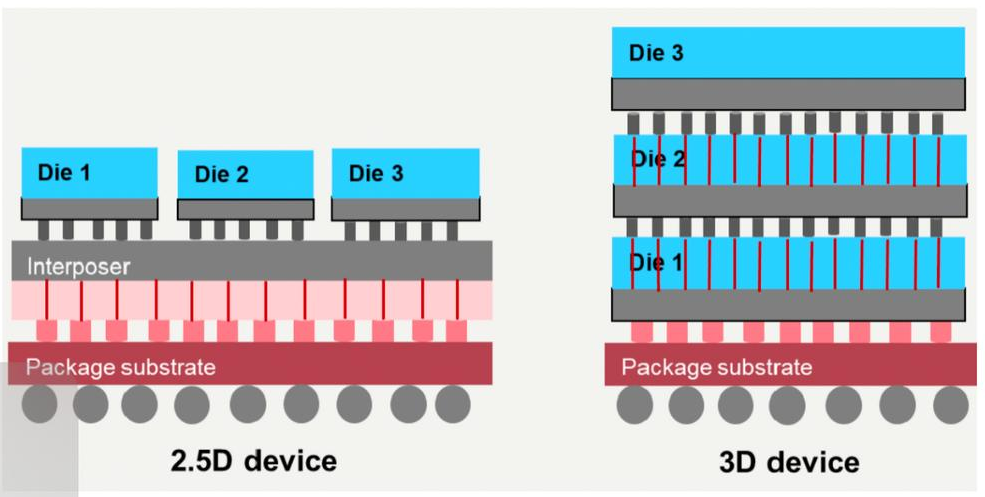

用于2.5D/3D封裝和板級封裝的錫膏,因其應用場景、工藝復雜性和可靠性要求的巨大差異,存在著顯著的特殊點和要求。

下面我將從材料特性、工藝要求、可靠性三個方面,詳細對比和闡述它們的特殊點和要求。

板級封裝(PCB Assembly):是二維焊接,主要連接元器件到PCB上。對錫膏的要求更注重通用性、成本、工藝窗口寬和良好的焊接外觀。

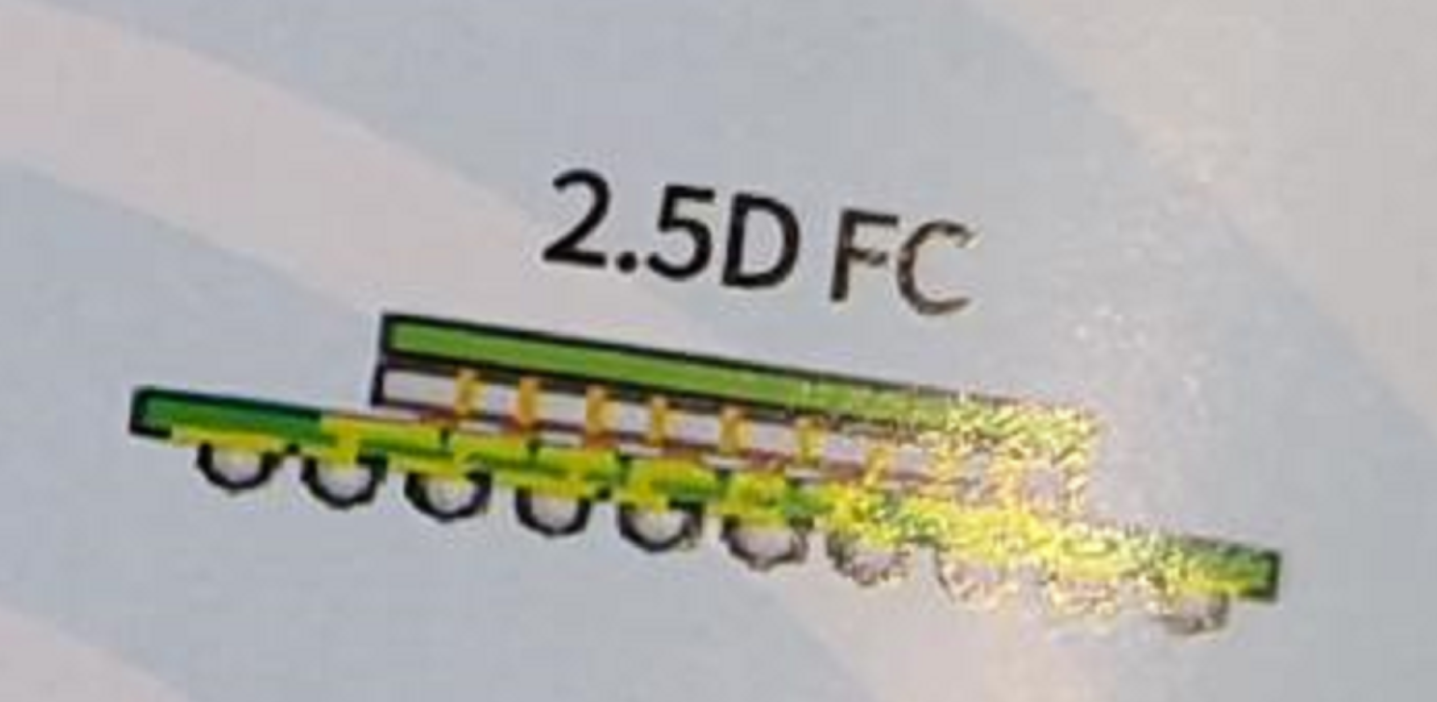

2.5D/3D封裝:是三維立體集成,在硅中介層、硅通孔(TSV)、芯片堆疊等微觀尺度上進行互連。對錫膏的要求是極致精密、低溫、高可靠性和低應力,成本是次要考慮因素。

2.5D/3D封裝發(fā)生在芯片制造的后道工序,涉及芯片與芯片(Die-to-Die)、芯片與晶圓(Die-to-Wafer)、晶圓與晶圓(Wafer-to-Wafer)的互連,其焊點尺寸微小(微米級)、間距極窄,且對熱非常敏感。

特殊點與要求:

極細的粉末粒徑(Fine Powder Size):

要求:通常使用Type 4(20-38μm)、Type 5(15-25μm)、Type 6(5-15μm)甚至 Type 7(2-11μm) 的錫粉。這是為了在極小的微凸點(Microbump)上實現(xiàn)精確的焊料沉積,避免橋連(Solder Bridging)。

原因:3D封裝的凸點間距(Pitch)可能小至10-50μm,只有更細的錫粉才能通過微孔版(Stencil)穩(wěn)定印刷,形成形狀一致、量值精確的焊料球。

低溫焊接(Low-Temperature Soldering):

熱預算限制:堆疊的芯片可能已經(jīng)完成了上層焊接,再次經(jīng)歷高溫會破壞已有的焊點,導致界面失效或芯片損壞。

降低熱應力:芯片、硅中介層、有機基板之間的熱膨脹系數(shù)(CTE)不匹配,低溫工藝可以顯著減少熱應力,防止翹曲和開裂。

要求:焊接溫度通常遠低于傳統(tǒng)Sn-Ag-Cu(SAC)合金的熔點(~217°C)。常用低溫錫膏(Low-Temperature Solder Paste, LTS),如 Sn-Bi(Sn42Bi58, 熔點138°C)、Sn-Bi-Ag,或 Sn-In 合金。

原因:

超高純度和低空洞率(High Purity & Low Voiding):

電流密度高:3D封裝中垂直互連的TSV和微凸點承載的電流密度非常大,空洞會導致局部過熱、電阻增大,甚至燒毀。

機械強度:空洞是應力集中點,在熱循環(huán)中會成為裂紋萌生和擴展的源頭,嚴重影響疲勞壽命。

要求:金屬含量高(通常>90%),助焊劑殘留少、易清洗(或免清洗但離子殘留極低),且要求焊接后空洞率(Voiding)極低(通常<5%,某些關鍵部位要求<1%)。

原因:

助焊劑(Flux)的嚴格特性:

微尺寸效應:微小的焊盤上氧化層相對更“厚”,需要活性更強的助焊劑,但又不能腐蝕敏感的芯片結構。

防止芯片污染:助焊劑殘留物可能對芯片表面、MEMS結構或光學器件造成污染或腐蝕,因此需要易于去除或具有極高的可靠性。

固定作用:在芯片貼裝(Die Bonding)過程中,助焊劑還需要提供一定的粘附力(Tack Force),以在回流焊前固定住芯片,防止其移位。

要求:助焊劑必須具備高助焊活性但低殘留、低飛濺(Splashing)、在氮氣保護氣氛下性能優(yōu)異,并且最好能通過熱或紫外線(UV)等方式快速固化。

原因:

共面性(Coplanarity)與自對準(Self-Alignment):

要求:錫膏需要具有良好的潤濕性和流動性,以彌補芯片和基板之間微小的共面性誤差。

原因:由于焊點尺寸極小,任何微小的不平整都可能導致開路。良好的自對準能力可以利用熔融焊料的表面張力,將芯片輕微拉回對準位置。

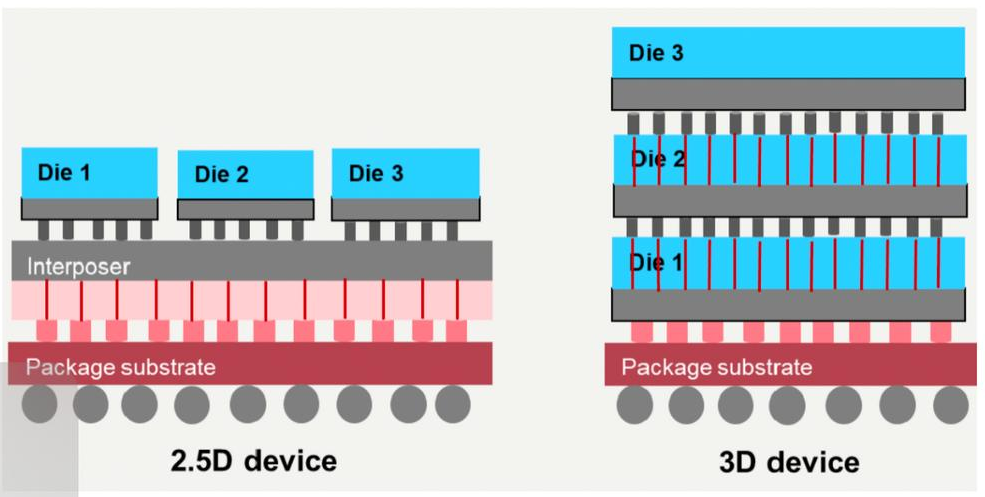

板級封裝是將已封裝好的芯片(Chip Package)焊接在PCB板上,屬于系統(tǒng)集成的最后一步。焊點尺寸較大(毫米級),但需要適應多樣化的組件和成本壓力。

特殊點與要求:

廣泛的合金選擇(Wide Alloy Selection):

要求:最主流的是 SAC305(Sn96.5Ag3.0Cu0.5) 及其無鉛變種(如SAC307,SAC405)。根據(jù)成本和應用場景,也會使用 Sn-Cu(SN100C)、Sn-Ag 甚至含銀量更低的SAC合金。

原因:需要平衡成本、機械強度、抗疲勞性能和潤濕性。消費電子對成本敏感,而汽車、航空航天電子則更關注可靠性。

工藝窗口寬(Wide Process Window):

要求:錫膏需要能適應不同品牌和型號的印刷機、貼片機和回流焊爐,對印刷環(huán)境(溫度、濕度)的波動不敏感。

原因:板級組裝是大規(guī)模生產(chǎn),要求高直通率(Yield)。錫膏必須具備良好的印刷性(Printability)、抗塌陷性(Anti-Slump) 和較長的鋼網(wǎng)壽命(Long Stencil Life),以減少停機調整時間。

應對大體積焊接和混合工藝:

要求:需要解決大焊點、散熱器焊接、通孔回流(Thru-Hole Reflow) 等場景下的空洞問題。

原因:PCB上可能有大型BGA、連接器或需要散熱的元件,焊料體積大,助焊劑揮發(fā)容易被困住形成空洞。需要特殊配方的錫膏(如空洞率<10%的“低空洞錫膏”)來解決。

可靠性測試要求多樣:

要求:錫膏形成的焊點必須通過熱循環(huán)測試(Thermal Cycling)、跌落測試(Drop Test)、機械剪切測試等。

原因:終端產(chǎn)品可能應用于各種嚴苛環(huán)境(如手機跌落、汽車發(fā)動機艙高溫、戶外溫度循環(huán)),焊點可靠性直接決定產(chǎn)品壽命。

助焊劑兼容性:

要求:助焊劑殘留需要與后續(xù)的敷形涂層(Conformal Coating)、底部填充膠(Underfill) 兼容,不發(fā)生化學反應導致失效。

原因:板級組裝后可能需要進行多種防護處理,材料之間的兼容性至關重要。

| 合金類型 | 低溫合金為主(Sn-Bi, Sn-In) | 中高溫合金為主(SAC305, Sn-Cu) |

| 錫粉類型 | Type 5, 6, 7(超細粉) | Type 3, 4(標準細粉) |

| 焊接溫度 | 低(通常 < 200°C) | 高(通常 240-250°C) |

| 空洞要求 | 極致要求(<5%,甚至<1%) | 一般要求(<15%或<25%,視應用而定) |

| 助焊劑要求 | 高活性、低殘留、可固定芯片 | 良好活性、工藝窗口寬、兼容后續(xù)工藝 |

| 核心挑戰(zhàn) | 熱應力管理、微觀尺度下的可靠性、對準精度 | 成本控制、大規(guī)模生產(chǎn)的穩(wěn)定性、多樣化的可靠性 |

| 成本敏感度 | 低(性能優(yōu)先) | 高(成本是關鍵因素) |

結論:

選擇錫膏的本質是與應用場景的精準匹配。2.5D/3D封裝是前沿技術,推動著錫膏向更細、更冷、更純、更可靠的方向發(fā)展。而板級封裝是成熟的大規(guī)模制造,更注重錫膏的穩(wěn)定性、成本效益和廣泛的工藝適應性。理解這兩者之間的根本差異,是成功進行先進封裝和電子制造的關鍵。

合明科技芯片封裝前錫膏助焊劑清洗劑介紹:

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環(huán)境中的濕氣,通電后發(fā)生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內(nèi)的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產(chǎn)生氣孔、短路等等多種不良現(xiàn)象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據(jù)主導,從產(chǎn)品失效情況來而言,焊后殘余物是影響產(chǎn)品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發(fā)接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發(fā)的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創(chuàng)的產(chǎn)品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業(yè)中的壟斷地位,為芯片封裝材料全面國產(chǎn)自主提供強有力的支持。

推薦使用合明科技水基清洗劑產(chǎn)品。

合明科技致力于為SMT電子表面貼裝清洗、功率電子器件清洗及先進封裝清洗提供高品質、高技術、高價值的產(chǎn)品和服務。合明科技 (13691709838)Unibright 是一家集研發(fā)、生產(chǎn)、銷售為一體的國家高新技術、專精特新企業(yè),具有二十多年的水基清洗工藝解決方案服務經(jīng)驗,掌握電子制程環(huán)保水基清洗核心技術。水基技術產(chǎn)品覆蓋從半導體芯片封測到 PCBA 組件終端的清洗應用。是IPC-CH-65B CN《清洗指導》標準的單位。合明科技全系列產(chǎn)品均為自主研發(fā),具有深厚的技術開發(fā)能力,擁有五十多項知識產(chǎn)權、專利,是國內(nèi)為數(shù)不多擁有完整的電子制程清洗產(chǎn)品鏈的公司。合明科技致力成為芯片、電子精密清洗劑的領先者。以國內(nèi)自有品牌,以完善的服務體系,高效的經(jīng)營管理機制、雄厚的技術研發(fā)實力和產(chǎn)品價格優(yōu)勢,為國內(nèi)企業(yè)、機構提供更好的技術服務和更優(yōu)質的產(chǎn)品。合明科技的定位不僅是精湛技術產(chǎn)品的提供商,另外更具價值的是能為客戶提供可行的材料、工藝、設備綜合解決方案,為客戶解決各類高端精密電子、芯片封裝制程清洗中的難題,理順工藝,提高良率,成為客戶可靠的幫手。

合明科技憑借精湛的產(chǎn)品技術水平受邀成為國際電子工業(yè)連接協(xié)會技術組主席單位,編寫全球首部中文版《清洗指導》IPC標準(標準編號:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC標準是全球電子行業(yè)優(yōu)先選用標準,是集成電路材料產(chǎn)業(yè)技術創(chuàng)新聯(lián)盟會員成員。

主營產(chǎn)品包括:集成電路與先進封裝清洗材料、電子焊接助焊劑、電子環(huán)保清洗設備、電子輔料等。

半導體技術應用節(jié)點:FlipChip ;2D/2.5D/3D堆疊集成;COB綁定前清洗;晶圓級封裝;高密度SIP焊后清洗;功率電子清洗。

上一篇:SIP混合封裝工藝類型及市場前景分析與合明科技2···

下一篇:沒有了!

![[x]](/template/default/picture/closeimgfz1.svg)