因為專業

所以領先

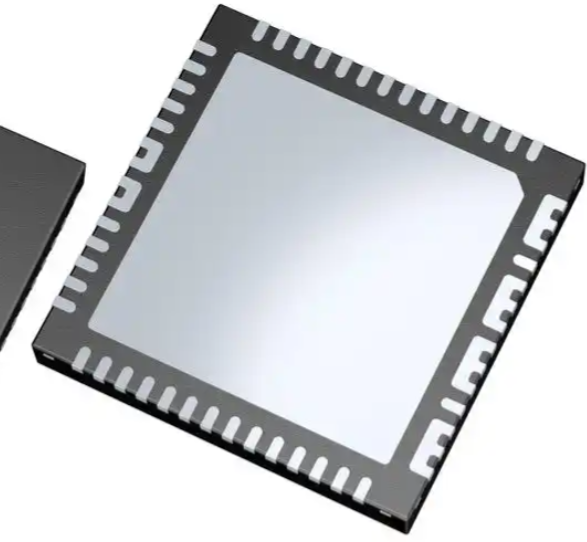

QFN(Quad Flat No-Lead,方形扁平無引腳)封裝是一種表面貼裝芯片封裝技術,以塑料為密封材料,具有焊盤尺寸小、體積小、質量輕的特點,其獨特的無引腳設計和底部暴露焊盤結構使其在電性能、熱性能及空間利用率上表現優異。

封裝技術的發展可分為三個階段,QFN封裝屬于表面貼裝技術(SMT)時代的進階形式,并融合了后續高密度集成的需求:

通孔安裝(PTH)時代:20世紀80年代前,以TO封裝和DIP(雙列直插)為代表,依賴插裝工藝,引腳通過電路板孔連接。

表面貼裝器件(SMT)時代:80年代,SOP(小外形封裝)、QFP(四邊扁平封裝)等出現,采用表面安裝工藝,提升封裝密度和連接速度。

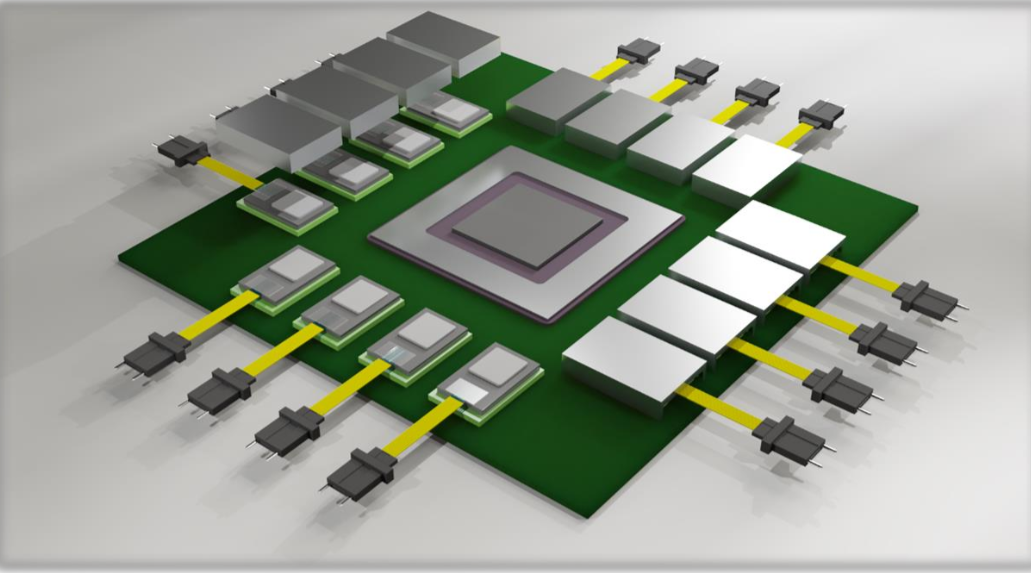

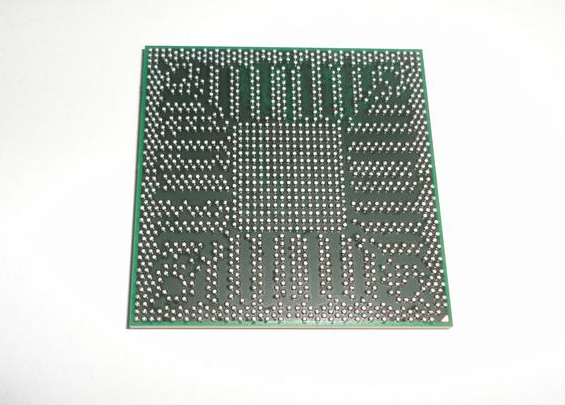

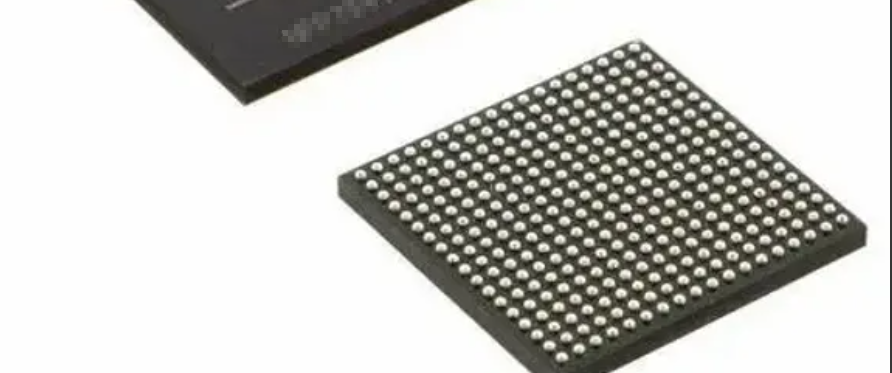

BGA/CSP與MCM時代:90年代后,BGA通過球柵陣列連接,CSP進一步縮小尺寸,MCM集成多芯片,QFN因小型化和高密度特性在此階段廣泛應用。

塑封QFN器件的典型結構包括Cu引線框架載體、導電膠、裸芯片、鍵合絲和塑封本體,焊端位于底部,表面鍍層多為鍍Sn或NiPdAu處理。底部中央的大暴露焊盤焊接到PCB散熱焊盤后,可顯著提升散熱性能。

根據結構和工藝差異,QFN封裝可分為以下類型:

| 分類依據 | 類型 | 特點 |

| 分離方式 | 切割分離 | 焊端側面為裸銅,易氧化污染,需控制切割刀具精度以防卷邊毛刺2 |

| 沖壓分離 | 切口平整,無需特定模具,但焊端側面殘留錫層與銅框架連接較弱,仍存在氧化風險2 | |

| 焊端內縮情況 | 非內縮端子 | 底部和側面焊端可焊接,焊點可見,應用廣泛2 |

| 內縮端子 | 僅底部焊端可焊接,側面被塑封本體隔離,焊點不可見,應用較少2 | |

| 側面潤濕性 | 常規封裝(不可潤濕) | 焊端側面無特殊處理,AOI檢測困難,可靠性提升受限2 |

| 側面可潤濕封裝 | 側面經特殊設計和鍍錫處理,形成良好潤濕角,支持AOI檢測,可靠性更高2 |

機械支撐與保護:提供結構穩定性,防止芯片受物理損壞。

信號傳輸與電源分配:優化信號路徑,確保高速數據傳輸和穩定供電。

散熱管理:底部暴露焊盤直接與PCB散熱焊盤連接,熱性能優異。

小型化與高密度:無引腳設計減少空間占用,適合高度集成的電子設備。

與DIP、SOP等封裝相比,QFN具有以下優勢:

尺寸更小:無引腳結構降低封裝體積,提升電路板空間利用率。

可靠性更高:減少引線老化、斷裂導致的故障,耐機械應力和溫度變化能力更強。

工藝適配性好:兼容SMT自動化裝配,支持側面可潤濕設計以優化焊接質量檢測。

QFN封裝廣泛應用于消費電子(如智能手機、可穿戴設備)、通信設備(射頻模塊、基站芯片)、計算機(處理器、存儲器)及工業控制(傳感器、驅動芯片) 等領域,尤其適用于低功耗、高性能、緊湊設計的設備。

QFN的可靠組裝需關注以下要點:

焊盤設計與鋼網開孔:需匹配器件焊端尺寸,確保焊膏均勻分配。

焊膏印刷與回流焊接:采用高流動性錫漿,控制回流曲線以避免虛焊或熱損傷。

預處理技術:濕度敏感器件需預烘以防止開裂,同時需控制焊端氧化(如使用助焊劑改善潤濕性)。

檢測與質量控制:側面可潤濕封裝支持AOI技術,提升焊點缺陷檢測效率。

QFN封裝雖優勢顯著,但仍面臨挑戰:焊端氧化導致焊接不良、內縮端子焊點不可見增加檢測難度、切割/沖壓分離工藝對精度要求較高。未來發展方向包括:

材料優化:開發抗氧化鍍層和高熱導塑封材料,提升可靠性與散熱能力。

結構創新:推廣側面可潤濕設計,結合3D堆疊技術實現更高密度集成。

工藝智能化:通過AI優化回流焊接參數,結合機器視覺提升自動化檢測精度,滿足高可靠性應用需求(如汽車電子、航空航天)。

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

![[x]](/template/default/picture/closeimgfz1.svg)