因為專業

所以領先

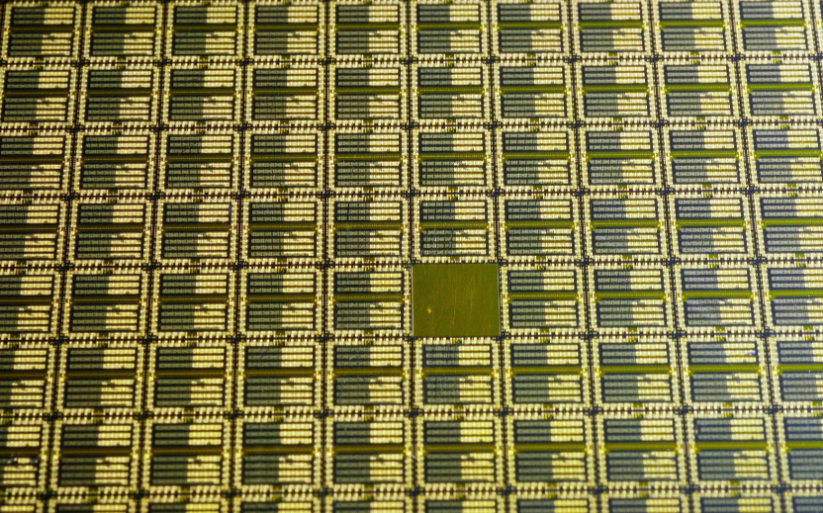

MLCC(多層陶瓷電容器)疊層工藝是其制造流程中的核心環節,通過將印刷有內電極的陶瓷介質膜片按特定錯位方式疊合,形成三維電容結構。以下是疊層工藝的詳細流程及關鍵要點:

疊層準備

介質膜片印刷:在陶瓷介質膜片上通過絲網印刷技術形成內電極圖形,確保圖形清晰且與介質層對齊。

保護片添加:疊層時在巴塊(生坯)底部和頂部覆蓋陶瓷保護片,增強機械強度和絕緣性能。

疊層壓制

預壓力:3-6KGF,確保層間初步粘合。

主壓參數:主壓時間根據疊層數和材料粘性調整,高容量產品需延長壓合時間以提高致密性。

發熱器溫度:通過加熱提高材料粘性,優化層間結合效果。

錯位堆疊:將印刷好的介質膜片按交替錯位方式(如L型、S型、H型等)逐層堆疊,形成多層結構。錯位數(層間偏移距離)直接影響電容容量和電氣性能。

壓力與溫度控制:

巴塊處理

層壓均壓:對壓制后的巴塊進行靜水均壓,消除內部應力,提升燒結后瓷體致密性。

質量檢查:檢測巴塊厚度、對位精度(移位量≤±5μm)及層間結合度,確保無分層、折角等缺陷。

預壓條件

預壓時間:薄層疊合需延長壓合時間(如高容量產品),避免分層。

承載板預熱:減少首層與保護蓋的溫差,降低移位風險。

剝離與張力控制

剝離速度:50%-70%額定速度,根據膜片特性調整,防止拉伸或移位。

膜帶張力:根據膜片軟硬調整,過大會導致拉伸,過小易斜疊。

設備與環境

無塵環境:疊層需在無塵車間進行,避免異物污染。

疊層設備:采用高精度疊層機,支持自動對位和壓力均勻分布。

對位精度不良

原因:吸著板平面度偏差、搬送裝置間隙不當、靜電影響。

處理:使用感壓紙檢測平面度,優化吸著板真空流量,增加吹風量消除靜電。

巴塊分層或折角

原因:預壓力不足、膜片粘性差、剝離效果不佳。

處理:調整預壓參數,更換高粘性膜片,優化剝離速度。

層數不符

原因:印刷漏層、疊層計數錯誤。

處理:加強印刷質量檢查,采用自動化疊層設備。

疊層工序直接影響MLCC的容量、耐壓性及可靠性。例如,錯位方式決定電極引出方向,層間結合度影響介質損耗(DF值)和絕緣電阻(IR)。目前,國內企業如達利凱普已掌握射頻微波MLCC疊層核心技術,市場競爭力顯著。

如需更詳細的參數設置或設備選型,可參考相關技術文檔。

芯片清洗劑選擇:

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

![[x]](/template/default/picture/closeimgfz1.svg)